Продукция

Решения, предлагаемые ООО «ТРЭМ-Казань» для предприятий, эксплуатирующих компрессорную технику, носят, в большинстве случаев, индивидуальный характер, и зависят от модели центробежного компрессора или нагнетателя и условий его работы.

Система газодинамических уплотнений состоит из, собственно, уплотнений и системы регулирования и контроля работы уплотнений (стойки управления).

Сухие газодинамические уплотнения производятся для широкого диапазона основных размеров и рабочих параметров:

- для диаметров вала под уплотнения от 42 мм до 260 мм;

- для уплотняемого давления до 25,0 Мпа.

Принцип работы и конструктивные исполнения газодинамических уплотнений

Принцип работы сухого газодинамического уплотнения (ГДУ) основан на образовании газового зазора под действием газостатодинамических сил между торцовыми поверхностями вращающегося диска и невращающегося кольца, которые образуют пару трения (ступень уплотнения). Величина зазора очень мала и зависит от величины возникающего газостатодинамического усилия, и для различных уплотнений и условий эксплуатации составляет в среднем 2…5 мкм. Столь малая величина зазора позволяет свести до минимума утечку газа из полости высокого давления в окружающее пространство и, в то же время, этот зазор исключает механический контакт между уплотнительными поверхностями, что обеспечивает теоретически неограниченный срок службы основных деталей уплотнения. Так как уплотнения предназначены для бесконтактной работы, то всегда следует ожидать небольшие утечки газа через уплотнение из внутренней полости компрессора, как в динамике, так и в статике. И поэтому, задача проектирования уплотнений сводится к тому, чтобы при работе обеспечить минимально возможный зазор в уплотнительной паре.

Принцип работы сухого газодинамического уплотнения (ГДУ) основан на образовании газового зазора под действием газостатодинамических сил между торцовыми поверхностями вращающегося диска и невращающегося кольца, которые образуют пару трения (ступень уплотнения). Величина зазора очень мала и зависит от величины возникающего газостатодинамического усилия, и для различных уплотнений и условий эксплуатации составляет в среднем 2…5 мкм. Столь малая величина зазора позволяет свести до минимума утечку газа из полости высокого давления в окружающее пространство и, в то же время, этот зазор исключает механический контакт между уплотнительными поверхностями, что обеспечивает теоретически неограниченный срок службы основных деталей уплотнения. Так как уплотнения предназначены для бесконтактной работы, то всегда следует ожидать небольшие утечки газа через уплотнение из внутренней полости компрессора, как в динамике, так и в статике. И поэтому, задача проектирования уплотнений сводится к тому, чтобы при работе обеспечить минимально возможный зазор в уплотнительной паре.

Требуемая величина зазора обеспечивается точно обработанной геометрической формой всех элементов уплотнения, в особенности, диска и кольца, профилированием спиральных канавок на твердосплавном диске (Рис. 2) и применяемыми материалами.

Требуемая величина зазора обеспечивается точно обработанной геометрической формой всех элементов уплотнения, в особенности, диска и кольца, профилированием спиральных канавок на твердосплавном диске (Рис. 2) и применяемыми материалами.

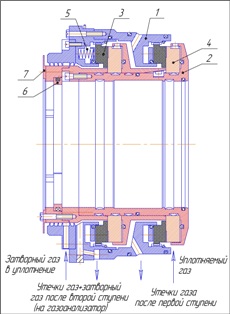

Рис. 1 - Эскиз ГДУ тандемного типа

Вращающийся диск (поз. 4) изготавливают из твердосплавных материалов, таких как карбид вольфрама, карбид кремния, нитрид кремния. Диск закрепляется на роторной части уплотнения (поз. 2), которая, в свою очередь, крепится на валу и вращается вместе с ним. На уплотнительной торцовой поверхности диска выполнены спиральные канавки (однонаправленные или реверсивные) глубиной несколько микрометров.

Невращающееся кольцо (поз. 3) изготавливают из графита с антифрикционными пропитками или карбида кремния со специальным покрытием. Кольцо закрепляется в корпусе статорной части уплотнения (поз. 1), оно подвижно в осевом направлении и прижимается к диску пружинами (поз. 5). Пружины передают усилие через упорное кольцо на резиновое кольцо, которое, в свою очередь, передает усилие на графитовое кольцо.

твердосплавного диска.

Когда ротор компрессора вместе с диском начинает вращаться, уплотняемый газ с периферии диска захватывается канавками и втягивается внутрь, к основанию канавки. Набегающий поток газа в конце канавки наталкивается на её основание, которое создает сопротивление потоку, и за счет этого происходит приращение давления. Созданное давление разъединяет соприкасающиеся торцовые поверхности графитового кольца и диска. Графитовое кольцо «всплывает» на газовом слое. Через образовавшийся зазор, называемый уплотнительным, между диском и графитовым кольцом дросселируется небольшое количество рабочего газа. Эта утечка газа выбрасывается на свечу

По конструктивному исполнению сухие уплотнения подразделяются на одинарные, двухсторонние и двойные (тандемные). В большинстве случаев, в компрессорах применяются двойные тандемные уплотнения.

Двойное уплотнение тандемного типа представляет собой единый сборочный узел, в котором последовательно расположены две уплотнительные пары (ступени). Первая (внутренняя) ступень уплотнения обеспечивает герметизацию технологического газа при рабочем давлении (давление всасывания), при этом небольшая часть газа (утечка) проходит через первую ступень и отводится на свечу. Вторая (внутренняя) ступень уплотняет утечку с первой ступени и служит дублирующим резервным уплотнением на случай выхода из строя первой ступени уплотнения. В некоторых случаях, когда сжимаемый газ имеет высокое содержание сероводорода, двойное уплотнение дополняют внутренним промежуточным лабиринтом, где во вторую ступень подают азот, который, проходя под промежуточным лабиринтом, смешивается с утечкой после первой ступени и вместе с ней отводится на факел, тем самым, обеспечивая гарантированную герметизацию утечки с первой ступени.

С целью исключения попадания масла из подшипников на ступени ГДУ, а также исключения образования взрывоопасной смеси уплотняемого газа с воздухом, сухие уплотнения снабжают маслоотбойным кольцом (поз 7) и концевым разделительным лабиринтом, в который под незначительным давлением подается разделительный газ, как правило, азот или воздух.

Каждое газодинамическое уплотнение проходит ряд стендовых испытаний, которые включают в себя доводочные и приемо-сдаточные испытания (ПСИ). Испытания ГДУ проводятся на стенде динамических испытаний по программе и методике приемо-сдаточных испытаний ГДУ соответствующей стандарту API 617 «Осевые и центробежные компрессоры и детандер-компрессоры для нефтяной, химической и газовой промышленности».

При положительных результатах испытаний уплотнения разбираются, проверяется состояние рабочих поверхностей пар трения и, если нет замечаний, производится сборка уплотнений и контрольные статические испытания.

Стойка управления работой газодинамических уплотнений (СУ ГДУ)

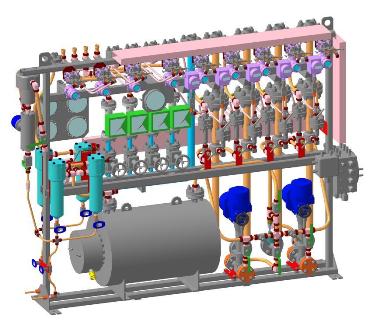

Рис. 3 – Стойка управления

Система сухих газодинамических уплотнений включает в себя как собственно уплотнения, так и систему регулирования и контроля работы уплотнений (Рис. 3), и она предназначена для подачи

фильтрованного уплотняемого (буферного) газа на уплотнения и контроля работы сухих уплотнений.

Подача очищенного газа в уплотнения является одним из основных условий продолжительной работоспособности уплотнений. Этим газом в большинстве случаях является сам сжимаемый в компрессоре газ, который отбирается с нагнетания или же со ступени высокого давления. Затем этот газ направляется в блок фильтров системы регулирования, где он очищается и происходит регулирование его давления до установленного уровня. Далее очищенный газ подается в полость перед первой ступенью каждого уплотнения.

Контроль за состоянием как первой, так и второй ступеней уплотнения осуществляется с помощью приборов в линии отвода утечек с первой ступени. Контроль ведётся по расходу утечек и давлению в этой линии. Система монтируется на раме и устанавливается рядом с компрессором.

Конструктивно стойка управления ГДУ выполнена в виде рамы, на которой установлены датчики, регулирующая и переключающая арматура, трубопроводы с ответными фланцами, штуцерами и запорной арматурой для присоединения к технологическим трубопроводам. Импульсные линии выполняются с использованием трубок и арматуры фирмы “Swagelok”. Все датчики давления и перепада давлений приобретаются в фирме «Метран». Взрывозащита датчиков обеспечена для категории смеси IIA по группе Т1 ГОСТ Р 51330 типа «искробезопасная цепь» EExiaIIAT1. По согласованию с Заказчиком Стойка Управления может быть изготовлена в соответствии с типом взрывозащиты Exd.

Все показывающие приборы и индикаторы выведены на лицевую панель стойки. Подсоединение датчиков стойки к внешним электрическим цепям предусмотрено через взрывозащищенные соединительные коробки, установленные и обвязанные в составе стойки управления. Вся арматура, датчики, детали трубопроводов (фланцы, отводы, переходы и т.д.), трубопроводы подачи и отвода газовых потоков «СУ ГДУ - ГДУ - СУ ГДУ», выполняются из коррозионностойкой стали.

Каждая стойка управления перед отгрузкой Заказчику подвергается проверке на плотность воздухом с давлением на 25% превышающим максимальное рабочее давление.

На все средства измерения, оборудование КИПиА во взрывозащищенном исполнении, электрические цепи и электрическую обвязку, вместе с отгрузочной и эксплуатационной документацией, прилагаются паспорта, руководства по эксплуатации приборов и сертификаты соответствия.

Общие требования к Системе ГДУ

Требования к обеспечению промышленной безопасности:

Система ГДУ для компрессоров и нагнетателей природного газа включающая: ГДУ и СУ ГДУ по конструктивному исполнению, примененным материалам, качеству изготовления отвечает требованиям ГОСТов РФ, нормативно технической документации и изготавливается в соответствие с ТУ3619-001-57225061-2015.

Показатели безотказности, долговечности и надежности:

Система ГДУ по конструктивному исполнению, примененным материалам, качеству изготовления обеспечивает следующие показатели безотказности, долговечности и надежности:

- Гарантийная наработка, ч, не менее 12500

- Наработка на отказ, ч, не менее 12500

- Средний ресурс до капитального ремонта, ч, не менее 50000

- Средний полный ресурс, ч, не менее 100000

Преимущества ГДУ по сравнению с масляными уплотнениями:

- Увеличение межремонтного пробега компрессора без технического обслуживания и ремонтов на период до 2-5 лет (до 5 лет непрерывной работы по API617);

- Исключение возможности попадания масла в проточную часть компрессора позволяет не снижать качество перекачиваемого газа и существенно (до 90%) снизить безвозвратные потери масла;

- Увеличение гарантируемого срока службы смазочного масла в связи с исключением контакта масла с рабочим газом;

- Уменьшение потерь рабочего газа, примерно на 2 порядка, из-за прекращения его сброса из маслоловушек и газоотделителя;

- Снижение потребляемой мощности на привод маслонасоса высокого давления (~до 70-80 кВт) и установленной мощности (~до 150 кВт);

- Исключение трудозатрат и потерь времени на текущее техническое обслуживание и ремонт консоли уплотнительного масла;

- Существенное уменьшение затрат энергии на трение;

- Уменьшение затрат на закупку запасных частей и оборудования для маслоконсоли уплотнительного масла;

- Уменьшение суммарных затрат на техническое обслуживание и ремонт системы уплотнения рабочего газа;

- Исключение маслосистемы высокого давления существенно снижает пожаро- и взрывоопасность компрессорной установки;

- Уменьшение платы за выбросы (нормативные и сверхнормативные);

- Повышение экологической чистоты производства;

- Срок окупаемости СГДУ взамен масляной системы уплотнений при модернизации компрессора составляет от нескольких месяцев до одного года в зависимости от состава газа и условий эксплуатации.